Centra piedziņas virpa asij

Automobiļu asu tehnoloģiju analīze

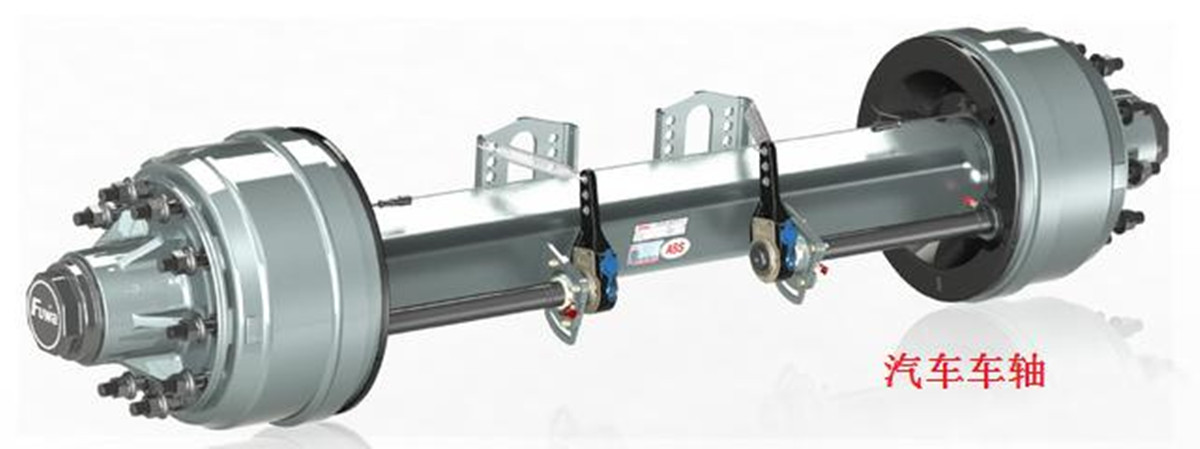

Automašīnas ass

Asis ar riteņiem abās šasijas (rāmja) pusēs kopā tiek sauktas par automašīnu asīm, un asis ar piedziņas iespējām parasti sauc par asīm. Galvenā atšķirība starp abiem ir, vai ass (ass) vidū ir piedziņa. Šajā rakstā automašīnas asi ar piedziņas bloku sauc par automašīnas asi, bet transportlīdzekli bez piedziņas sauc par automašīnas asi, lai parādītu atšķirību.

Pieaugot pieprasījumam pēc loģistikas un transporta, automobiļu asu, īpaši piekabju un puspiekabju, pārākums profesionālajos pārvadājumos un speciālajās operācijās kļūst arvien acīmredzamāks, un tirgus pieprasījums ir ievērojami pieaudzis.

Šī tehnoloģija analizē ass apstrādes procesu, ceram palīdzēt klientiem izvēlēties piemērotāku CNC mašīnu.

Automobiļu asu klasifikācija:

Asu veidi ir atšķirīgi atkarībā no bremžu veida, un tie ir sadalīti: disku bremžu asis, trumuļa bremžu asis utt.

Atbilstoši vārpstas diametra struktūras izmēram to iedala: amerikāņu ass, vācu ass; utt.

Pēc formas un struktūras to iedala:

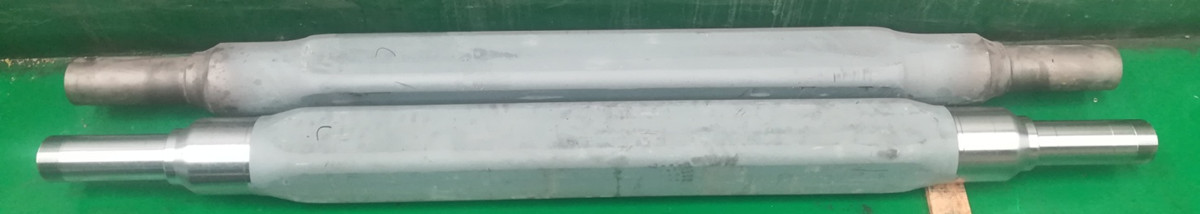

viss: cieta kvadrātveida caurules ass, doba kvadrātveida caurules ass, doba apaļa ass;

sadalīts korpuss: vārpstas galva + dobās vārpstas caurules metināšana.

No ass apstrādes satura cietās un dobās asis ir saistītas ar apstrādes iekārtu izvēli.

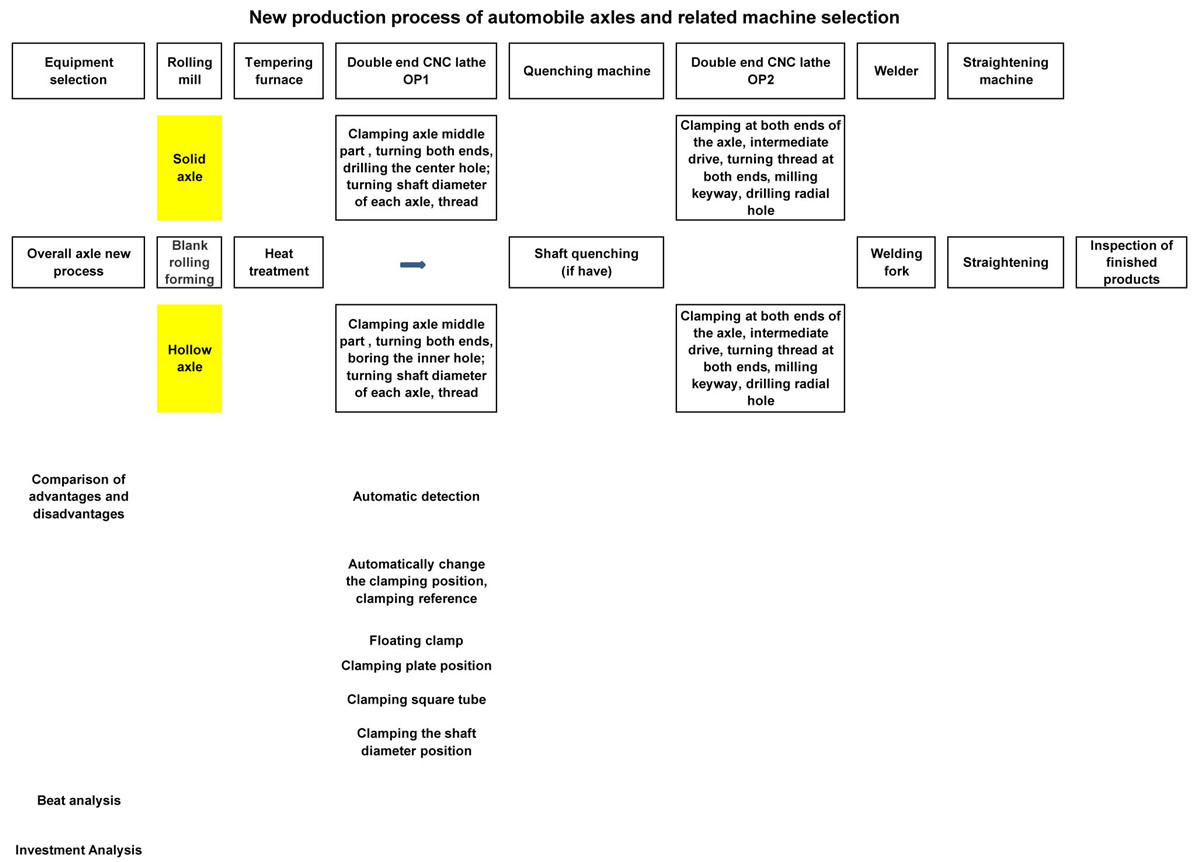

Tālāk ir sniegta visas ass (arī sadalīta cietā un dobā; kvadrātveida caurule un apaļā caurule) un sadalītās ass (cieta un doba vārpstas galva + dobās vārpstas caurules metināšana) ražošanas procesa analīze, jo īpaši apstrādes process. tiek analizēts, lai labāk izvēlētos piemērotāku mašīnu.

Ražošanas process un mašīna automašīnu asīm:

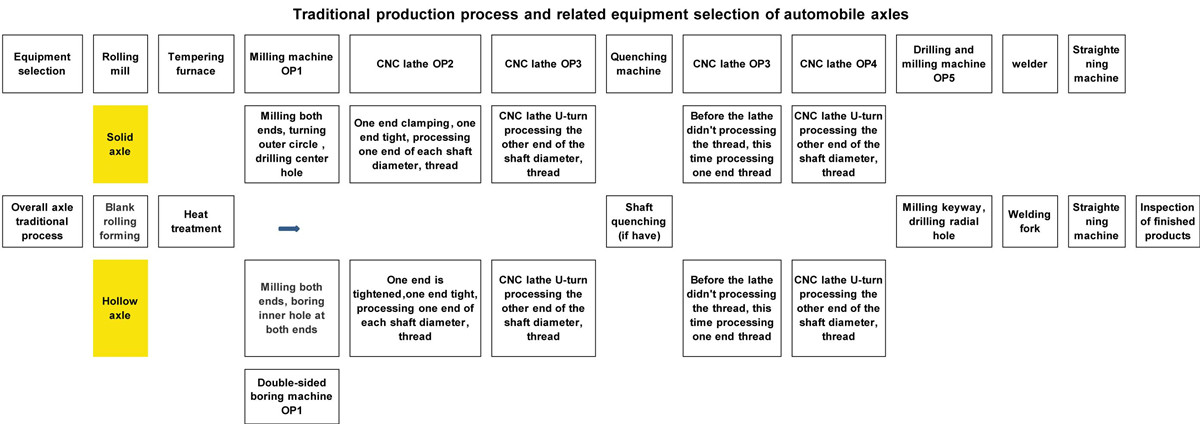

1. Tradicionālais kopējās ass ražošanas process:

No iepriekš minētā asu ražošanas procesa, lai pabeigtu apstrādi, ir nepieciešami vismaz trīs veidu darbgaldi: frēzmašīna vai abpusējā urbjmašīna, CNC virpa, urbjmašīna un frēzmašīna, un CNC virpa ir jāapgriež (dažiem klientiem ir izvēlētā divgalvu CNC virpa). Attiecībā uz vītnes apstrādi, ja vārpstas diametrs ir rūdīts, tas tiek apstrādāts pēc rūdīšanas; ja nav dzēšanas, to apstrādā OP2 un OP3, un OP4 un OP5 secības darbgaldi tiek izlaisti.

No jaunā ražošanas procesa frēzmašīna, ko izmanto apstrādei (cieta ass) vai divpusēja urbšanas iekārta (doba ass), plus CNC virpa, tradicionālā OP1 frēzēšana, OP2, OP3 virpošanas secība un pat OP5 urbšana un frēzēšana. ar divu galu CNC virpu OP1.

Cietām asīm, kuru vārpstas diametram nav nepieciešama rūdīšana, visu apstrādes saturu var pabeigt vienā iestatījumā, ieskaitot atslēgas rievu frēzēšanu un radiālo caurumu urbšanu. Dobām asīm, kuru vārpstas diametram nav nepieciešama rūdīšana, darbgaldos var realizēt automātiskās pārveidošanas iespīlēšanas standartu, un apstrādes saturu var pabeigt ar vienu darbgaldu.

Asu apstrādei izvēlieties speciālās CNC virpas ar divgalu asi, kas ievērojami saīsina apstrādes ceļu, kā arī samazinās izvēlēto darbgaldu veids un daudzums.

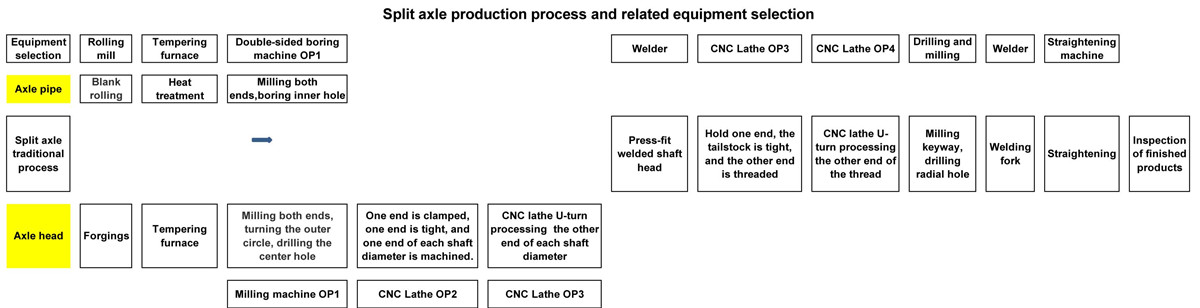

3. Sadalītas ass ražošanas process:

No iepriekšminētā procesa ass caurules apstrādes iekārtu pirms metināšanas var izvēlēties arī kā divu galu CNC virpu. Ass apstrādei pēc metināšanas pirmā izvēle ir īpaša CNC virpa divgalu asīm: vienlaicīga apstrāde abos galos, augsta apstrādes efektivitāte un laba apstrādes precizitāte. Ja ir jāapstrādā atslēgas izgriezums un radiālais caurums abos ass galos, mašīnu var aprīkot arī ar elektroinstrumenta turētāju, lai kopā apstrādātu nākamo atslēgas rievu un radiālo caurumu.

4. Jaunās procesa atlases mašīnas priekšrocības un iezīmes:

1) Procesa koncentrācija, samazinot sagataves iespīlēšanas laiku, samazinot papildu apstrādes laiku, izmantojot vienlaicīgu apstrādes tehnoloģiju abos galos, ievērojami uzlabojas ražošanas efektivitāte.

2) Vienreizēja iespīlēšana, vienlaicīga apstrāde abos galos uzlabo apstrādes precizitāti un ass koaksialitāti.

3) saīsināt ražošanas procesu, samazināt detaļu apgrozījumu ražošanas vietā, uzlabot vietas izmantošanas efektivitāti un palīdzēt uzlabot ražošanas organizāciju un vadību.

4) Pateicoties augstas efektivitātes apstrādes iekārtu izmantošanai, to var aprīkot ar iekraušanas un izkraušanas ierīcēm un uzglabāšanas ierīcēm, lai panāktu pilnībā automatizētu ražošanu un samazinātu darbaspēka izmaksas.

5) Apstrādājamā detaļa ir saspiesta starpstāvoklī, iespīlēšana ir uzticama, un darbgalda griešanai nepieciešamais griezes moments ir pietiekams, un var veikt lielu pagriešanu.

6) Darbgaldu var aprīkot ar automātisku noteikšanas ierīci, īpaši dobajai asij, kas pēc apstrādes var nodrošināt vienmērīgu ass biezumu.

7) Dobām asīm, kad iekšējie caurumi abos OP1 sekvencēra galos ir pabeigti, tradicionālais klients izmantos vienu galu, lai paceltu skavu, bet otru galu, lai izmantotu aizmugurējo balstu, lai pievilktu sagatavi pagriešanai, bet iekšējais caurums ir atšķirīgs. Mazākajam iekšējam caurumam pievilkšanas stingrība ir nepietiekama, augšējais pievilkšanas griezes moments ir nepietiekams, un efektīvu griešanu nevar pabeigt.

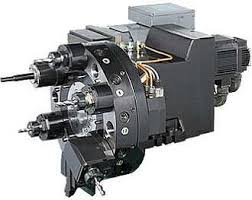

Jaunajai divpusējai virpai, dobajai asij, kad iekšējie caurumi abos transportlīdzekļa galos ir pabeigti, iekārta automātiski pārslēdz iespīlēšanas režīmu: abus galus izmanto, lai pievilktu sagatavi, un vidējā piedziņa peld apstrādājamo priekšmetu. lai pārraidītu griezes momentu.

8) Galvas balstu ar iebūvētu hidraulisko iespīlēšanas sagatavi var pārvietot mašīnas Z virzienā. Klients pēc vajadzības var noturēt pozīciju vidējā kvadrātveida caurulē (apaļā caurulē), apakšējās plāksnes pozīciju un ass vārpstas diametra pozīciju.

5. Secinājums:

Ņemot vērā iepriekš minēto situāciju, divu galu CNC virpu izmantošanai automašīnu asu apstrādē ir ievērojamas priekšrocības salīdzinājumā ar tradicionālajiem procesiem. Tā ir progresīva ražošanas tehnoloģija, kas ražošanas procesa un mašīnu struktūras ziņā var aizstāt tradicionālos darbgaldus.

Vidējā sadaļa

6.Axle klienta korpuss

Īpaša divgalu ass CNC virpa Ievads

Asu apstrādes diapazons: ∮50-200mm, □50-150mm, apstrādes garums: 1000-2800mm

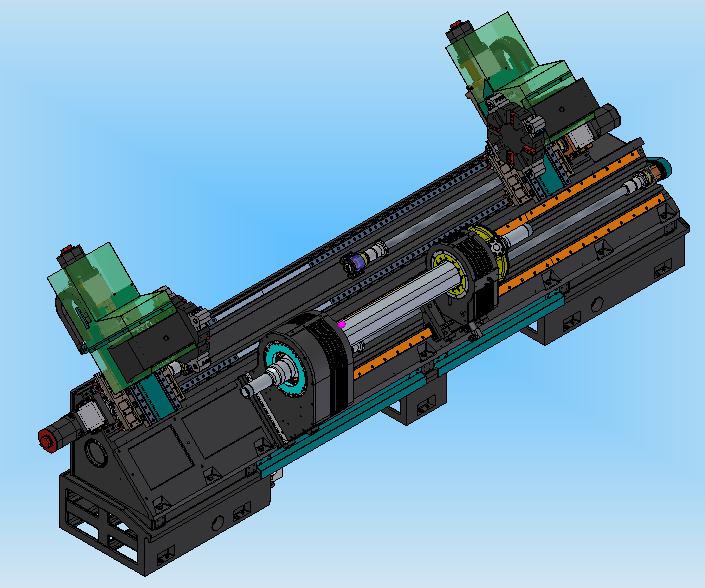

Ievads mašīnas uzbūvei un veiktspējai

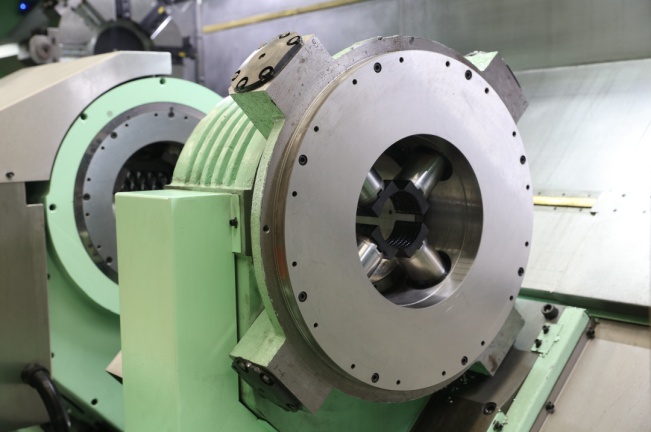

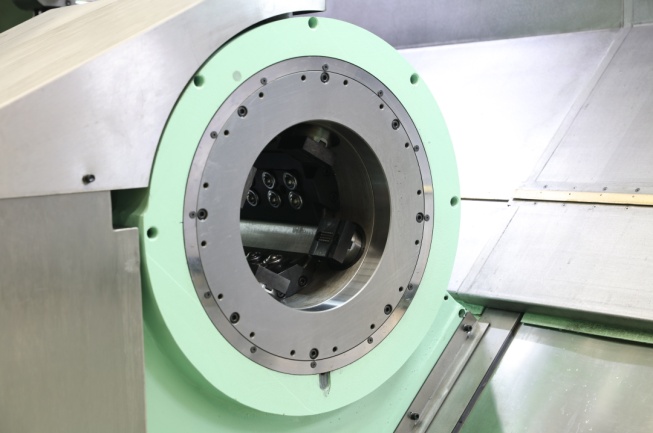

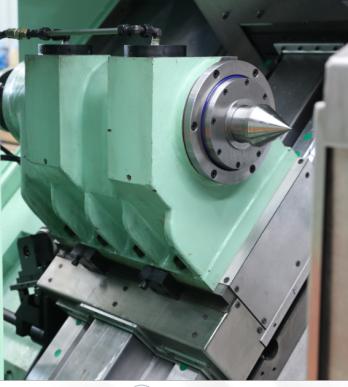

Darbgalds izmanto 45 ° slīpo pamatnes izkārtojumu, kam ir laba stingrība un viegla skaidu izvadīšana. Galvas statnis ar starppiedziņas iespīlēšanas funkciju ir novietots gultas vidū, un divi instrumentu turētāji ir izvietoti abās vārpstas kastes pusēs. Iekārtas minimālais iespīlēšanas garums ir 1200 mm un maksimālais apstrādes garums ir 2800 mm. Tiek pieņemta ritošā vadotne, un katrai servo padeves vārpstai ir ļoti izslēgta lodveida skrūve, un elastīgais savienojums ir tieši savienots, un troksnis ir zems, pozicionēšanas precizitāte un atkārtotā pozicionēšanas precizitāte ir augsta.

■Iekārta ir aprīkota ar divu kanālu vadības sistēmu. Abus instrumentu turētājus var savienot ar vārpstu vienlaikus vai atsevišķi, lai pabeigtu vienlaicīgu vai secīgu detaļas abu galu apstrādi.

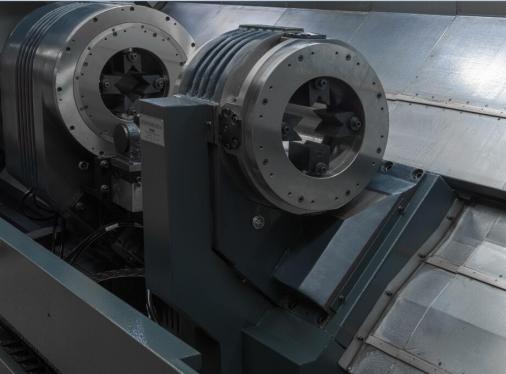

■Iekārta ir aprīkota ar dubultu balstu. Galvenais uzgalis ir fiksēts gultas vidū, un servomotors caur zobsiksnu piegādā strāvu galvenajai vārpstai. Apakšvārpstas kārba ir uzstādīta uz darbgalda apakšējās virzošās sliedes, koaksiāli ar galveno vārpstas kārbu, un to var aksiāli pārvietot ar servomotoru, lai atvieglotu detaļu iekraušanu un izkraušanu, un ir ērti pielāgot dažādus stiprinājumus. pozīcijas. Apstrādājot detaļas, apakšvārpstas pamatne tiek fiksēta pie mašīnas sliedes. Abu galvas balstu koaksiālo precizitāti garantē ražošanas process, kā rezultātā tiek nodrošināta augstāka apstrādāto detaļu koncentriskuma pakāpe.

■ Galvas balstā ir integrēta vārpstas sistēma, armatūra un eļļas sadales sistēma, un tam ir kompakta struktūra un uzticama darbība. Konkrēto iespīlēšanas diametru un galvas balsta platumu nosaka klienta ass daļas.

Galveno balstu palēnina divi siksnas un zobrata posmi, ļaujot vārpstai radīt lielu griezes momentu. Skava ir uzstādīta attiecīgi galvenā svira kreisajā galā un pakārtotā balsta labajā galā, lai nodrošinātu detaļu iespīlēšanu. Kad galvenais balsts virza detaļas griezties, apakšgalda skavas skavas daļas griežas kopā ar galveno balstu.

Armatūra ir aprīkota ar trim radiālajiem cilindriem (četri radiālie cilindri, ja ir saspiests gan apaļais materiāls, gan kvadrātveida materiāls), virzulis tiek kustināts ar hidraulisko spiedienu, un spīles ir uzstādītas virzuļa galā, lai realizētu pašregulāciju. detaļu centrēšana. Saspīlēšana. Mainot detaļas, ir ātri un vienkārši nomainīt nagus. Saspiedes spēku regulē hidrauliskās sistēmas hidrauliskais spiediens. Kad daļa ir apstrādāta, skava griežas kopā ar galveno vārpstu, un eļļas sadales sistēma piegādā eļļu skavai, lai skavai rotācijas laikā būtu pietiekams savilkšanas spēks. Skavai ir liela iespīlēšanas spēka un liela spīļu gājiena priekšrocības.

■Lai atrisinātu vienāda sienu biezuma problēmu pēc klienta dobās ass apstrādes, mašīnu var aprīkot ar automātisku sagataves pārbaudes ierīci. Kad ass iespīlēšana ir pabeigta, sagatave automātiski nosaka, ka zonde izplešas, un mēra sagataves stāvokli; pēc mērījuma pabeigšanas ierīce ievelkas slēgtā telpā.

Dažādiem dobu asu apstrādes procesiem, ja gultņa pozīcija tiek izmantota kā iespīlēšanas atskaite, var izvēlēties mašīnas konstrukciju ar automātisku iespīlēšanu un iespīlēšanu, un programmējamais aizmugures balsts tiek nodrošināts abās galvenās un papildu vārpstas galvas pusēs, lai atbilstu prasības vienai mašīnai. Paredzams, ka vienlaikus tiks pabeigta divu posmu apstrāde. Tajā pašā laikā automātiskās iekraušanas un izkraušanas daļām ir vairāk un labākas izvēles iespējas.

■Kreiso un labo instrumentu turētājus var aprīkot ar parastajiem rotācijas instrumentu turētājiem vai spēka torņiem. Tiem ir urbšanas un frēzēšanas funkcijas, kas var pabeigt galveno detaļu urbšanu un frēzēšanu.

■Mašīna ir pilnībā slēgta un aprīkota ar automātisko eļļošanas ierīci un automātisko skaidu noņemšanas ierīci (priekšpusē). Tam ir laba aizsardzības veiktspēja, skaists izskats, viegla darbība un ērta apkope.

■Detalizētās mašīnas specifikācijas un konfigurācijas tiek noteiktas atbilstoši asu prasībām un klientu prasībām, un tās šeit netiks atkārtotas.

Paldies par uzmanību!